「辻四郎ギター工房」は、「茶木弦楽器製作所(Chaki。京都府)」でキャリアを積んだギター職人、辻四郎氏の個人工房です。生まれ育った富山県南砺市の自宅に工房を構えたのが1974年、現在ではオーダーメイドのフルアコ/セミアコとフラットトップのアコースティックギターを製作しています。今回は、「日本のジャズギター製作第一人者」と呼び声高い辻四郎氏の工房を実際に訪れ、伺ってきたことを写真と共に紹介しようと思います。

―富山県南砺市は、世界遺産「五箇山合掌造り集落」を擁する観光スポットにもなっている。写真は国指定重要文化財「岩瀬家」。

―雨上がりの五箇山にて。ものすごい霧。湿度は半端ではない。

独立して工房を設立したのが28歳の時。作ったギターを大阪の楽器卸売業者ダイオンが取り扱うことから、「辻」の「T」とダイオンのギターブランド「JooDee」を合わせた「T and JooDee」のブランド名でギター製作を開始します。ところが最初の年に出荷したギターが、割れたり反ったりして全て送り返されてしまいます。

―辻四郎初期の作品。どしりとした重厚なトーンと立ち上がりの良さを兼ね備えた素晴らしいギターだが、高湿度の環境下でないとコンディションが安定しない。本人曰く「慢心を戒めるために、手許に置いている」とのこと。

何故そんなことが起こってしまうのか。初めは皆目見当がつかなかったそうですが、「湿度」に着目したことで謎は氷解します。南砺市の年間平均湿度は驚愕の「70%」以上で、冬場でも60%台まですらなかなか落ちないほどなのだとか。

―製作中のフラットトップ・アコースティックのバック。バックに緩やかなRを付ける工法だが、高湿度の環境によりブレーシングが曲がってしまい、さらにRがきつくなってしまっている。乾燥室に移して半日寝かすことで、ブレーシングはまっすぐに回復するという。

自身でも「ギター作りには最悪の環境」だと認めるほどですが、除湿機がフル稼働する「乾燥室」を設けることで湿度の問題は解決しました(高湿度の地域で除湿機を使うこと、また極端に乾燥した環境に対して加湿機で対処することは、現代のギター作りにおいては普通に行われています)。

乾燥室を使用することで、現在では20%を下回るような極端な低湿度の環境にも耐えられるギターを作ることができるそうです。

―このような貼りつけは、乾燥室の中で行われる。

―見切れてしまっておりとても残念な写真だが、削り出しのトップ材と、辻氏のおだやかな笑顔。

辻氏のギターはトップ/バックともに「単板削り出し」で作られます。12mmの板材をプレス成型して削るのが辻氏が標準的に採用している工法ですが、最高級機になると35mmの板材からそのまま削り出します。トップの厚みを部位によって滑らかに変化させることで、振動の伝達効率と強度の両立に成功しています。

―アーチ加工に使用される3台の鉋(かんな)。既製品を自分でカスタマイズして、作業をしやすくしている。削り出しで使う鉋は、この3つだけなのだとか。

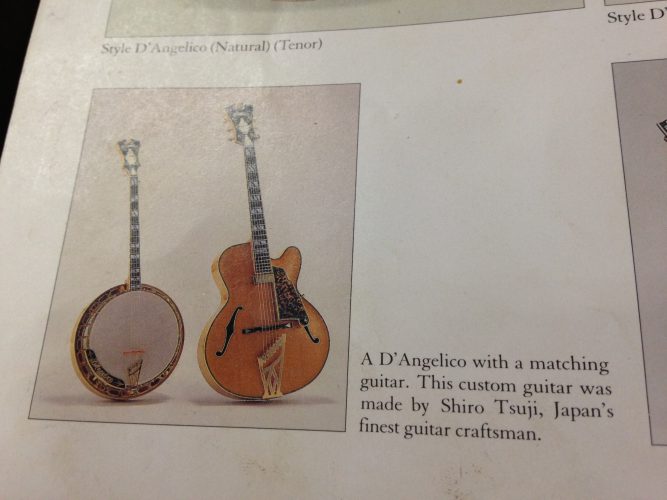

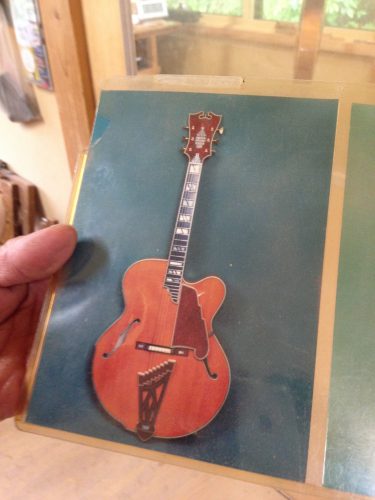

―ツムラコレクションの写真集で紹介されている、辻四郎作ディ・アンジェリコのコピーモデル(右)。この本で辻氏は「日本最高のギター職人」と紹介されている。

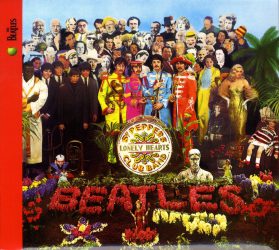

辻氏は、世界的なジャズギター&バンジョーのコレクターである津村昭氏(漢方薬メーカー「ツムラ」の第三代目社長)にギターを認められたことから名を上げました。ギター/バンジョー共に何千本にも上ると言う津村氏の膨大なコレクションは「ツムラコレクション」と呼ばれ、ギター/バンジョーそれぞれの写真集が刊行されています。

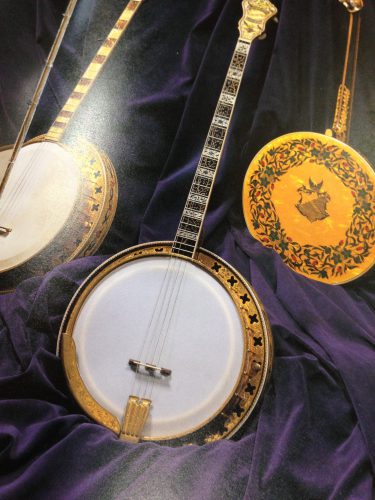

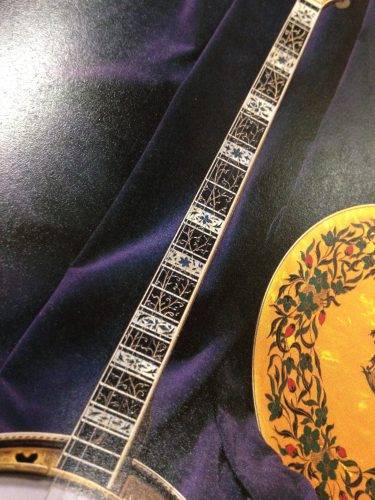

―ツムラコレクションの写真集より、辻氏が指板インレイを施したヴィンテージバンジョー。高級なバンジョーは、豪邸と同じ価格がするのだとか。

―津村氏のオーダー、ドクロのインレイを施したフルアコの写真。もちろんインレイも手作り。

津村氏から次々と寄せられる修理やカスタマイズ/楽器のオーダーに辻氏は応じていきます。津村氏は辻氏の腕前に全幅の信頼を寄せるようになり、「これほどの腕前があるのだから、自分の名前をブランド名にするべきだ」と辻氏に告げます。その甲斐あって、現在では「S Tsuji」がブランド名になっています。

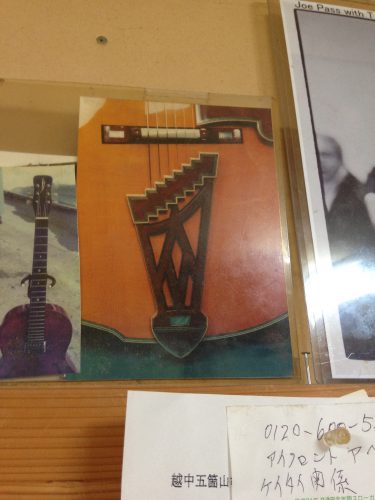

―「原寸大の設計図が送られてきた」という、辻氏のキャリアの中でも最も複雑な構造のテールピース。

―完成品はとても上品で、風格のあるギターに仕上がっている。

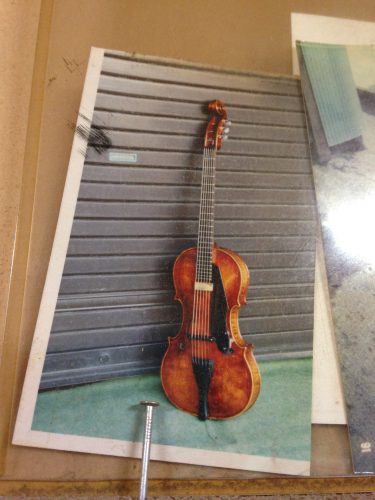

―未経験のものも含め、どんなオーダーにも全力で応じる辻氏が「二度と作りたくない」と回想するヴァイオリン型のフルアコ。

世界広しと言えど、ハコモノをイチからワンオフで作ることができる工房は、なかなかありません。

―ブラス削り出しのテールピース。現在ではエボニーで作っているため、ブラス製はたいへん貴重なもの。外注した彫金がNGだったためにお蔵入りになっているのだが、それでもこれが欲しいという殊勝な人がいたらギターに使用することもあると言う。

―のこぎりでギザギザにカットするテールピース。穴を空けるときに途中でドリルが折れてしまい、使えなくなってしまったのだとか。ここまで切る手間を考えると・・・。

―抜本的なリペアを行っているヴィンテージ・グレッチの味わい深いヘッド。60年代当時はヘッドのインレイにセルロイドが使われていた。

かつては楽器店の依頼で年間90本に及ぶマーチンのリペアを行っていた、という辻氏のもとには今なおリペアのオーダーが寄せられます。取材時に取りかかっていたのはダキスト本人が製作した「ダキスト」のセルバインディング交換とフレット交換、1960年代のグレッチのネックリセットとカスタマイズです。

―セルロイドのバインディングは経年変化でボロボロに。ヘッド先端部分の尖った所に美しくバインディングを施すのは、職人の技術を雄弁に物語るポイント。

―この個体はハグストロム社製のボディにダキスト氏制作のネックを仕込んだ、いわば廉価版なのだとか。フレットも全て外されている。

―見事にネックが外された’60グレッチのボディ。ジョイント部分の補修を行い、きれいに接合する。

―5月から手伝っているという息子さんへの技術指導。息子さんはSNS投稿などで工房を支えている。

これまで辻氏は全ての作業を一人で行っていましたが、今年から息子さんが工房を手伝うようになりました。息子さんが「辻四郎二世」を襲名するのはいつになるのか、期待して見守りたいと思います。

ライター:小林 健悟

「エレキギター博士」 「アコースティックギター博士」で記事を書いています。 ギター教室もやっておりますので、興味のある方はぜひどうぞ☆ The Guitar Road 郡上八幡教室のページ 松栄堂楽器ミュージックスクエア岐南のページ 春日井音楽院のページ - ギター教室navi

※当サイトではアフィリエイトプログラムを利用して商品を紹介しています。

guitarhakase.com

guitarhakase.com

guitarhakase.com

guitarhakase.com

guitarhakase.com

guitarhakase.com

guitarhakase.com

guitarhakase.com

guitarhakase.com

guitarhakase.com

guitarhakase.com

guitarhakase.com

guitarhakase.com

guitarhakase.com

guitarhakase.com

guitarhakase.com